COVER Artistic rendering of a driverless car in operation. Automotive and technology companies say that we are well on the road to deploying autonomous vehicles. But the trip could be bumpy, given consumer apprehension about relinquishing control and uncertainty over whether driverless cars will usher in a new age of safer, greener, and more convenient transportation-or simply add to existing problems. See pages 1370 and 1375.

聚合物改革数字化制造

增材制造(AM)正在从根本上改变制造物体的方式,从关键应用,如飞机零件和医疗器械,到更常见的高度工程化产品,如跑鞋。从数字模板生产三维(3D)物体的能力可以比传统制造技术(如机械加工,注塑和热成型)更具有优势(如机加工,注塑和热成型),包括大规模定制,复杂零件几何形状的形成,这些零件几何形状不易模塑或铸造,通常按需库存,以减少模具成本,缩短交货时间。为了实现这些优势,数字化制造所需的材料不仅要达到必要的机械性能和经济指标,还要被设计成能在以软件控制、数据为中心的制造技术下工作。所以,在这个挑战下,我们把重心放在了聚合物材料领域。

尽管AM的兴起可追溯至20世纪80年代,但由于缺少兼具经济性和高品质且能适用于许多生产应用的打印材料,3D打印没能充分发挥其潜力。聚合物的一个主要限制是3D打印部件的行为往往不同于其注塑成型部件,这大大限制了其在实际制造应用中的使用。这种限制对于与热处理工业相关的热塑性塑料,如丙烯腈丁二烯苯乙烯(ABS)、聚乳酸和聚酰胺的AM技术(例如熔融沉积建模(FDM)和粉末床熔合(PBF))尤其成问题。尽管固有材料性质适合于广泛的应用,但是,通过该层-层过程的起始材料会被沉积或被烧结从而产生各向异性的机械性能,这是由于粉末或长丝沉积层之间的粘附性差所造成的。

然而,并非所有的制造应用都需要完全的各向同性或无缺陷的零件,而FDM和PBF加工高性能热塑性材料(如Ultem聚酰亚胺和聚醚醚酮(PEEK))的能力对于在航空和医疗设备中小批量应用还是非常具有吸引力的。例如,空客与Stratasys公司在2015年宣布,包含有1000多个使用FDM技术的聚合3D打印部件的A350飞机,符合美国联邦航空管理局对火焰和烟雾毒性的规定。与传统方法相比,生产零件的能源和原材料用量减少了90%,零部件的重量减轻,从而节约了运营成本。通过AM实现按需库存,空客可以管理超过350万架客机备件的库存。

基于光的AM技术,例如立体光刻,使用数字投影或激光来固化光聚合物树脂并生产分辨率为10至100μm的部件。光具有优于热的优点,因为它提供了优异的空间和时间分辨率,并允许从敏聚合物树脂中含有的单体直接合成聚合物。尽管按销售额来说光敏聚合物树脂AM材料最大的一类(2016年为$ 3.5亿),但是与注塑热塑性塑料和其他AM技术相比,光敏聚合物树脂机械性能和机械加工性较差(例如,不容易在其中钻孔)。由于其脆性和高度交联性,这些材料的生产应用仅限于适合度和精确度优先于机械性能的部件,如牙科模型。

然而,液体光聚合物树脂通过引入各种单体、低聚物、添加剂和附加的反应性官能团为调节材料的最终性能提供了丰富的机会。为了适应AM应用,这些材料不仅要被设计成具有复制韧性和类似抗冲击材料(如聚丙烯,聚碳酸酯-ABS混合物和玻璃填充尼龙)的机械性能,而且还应该可以根据具体应用进行定制。

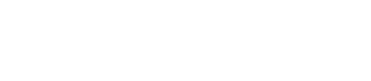

连续的液体界面生产允许更快速且不分层的聚合物打印,避免因内部应力而降低机械性能。Carbon公司最近开发的“双固化”光敏树脂可以用于打印技术——数字光合成(DLS)。它使用光在打印过程中设置物体的形状,但最终的性能是在热固化后获得的,这会激活部件内部的潜在化学物质(见图)。所得到的材料是互穿聚合物网络,与传统的光聚合物树脂相比具有优异的性能,并且与用于注塑的热塑性塑料更相似。由于DLS与双固化树脂,这种方法使得AM可以使用不同种类的化学物质,进而获得不同的机械性能和热性能。含有聚氨酯、环氧、氰酸酯和有机硅官能团的双重固化树脂具有与传统材料相似的性能,如ABS,热塑性弹性体,有机硅、玻璃填充尼龙和聚酯。

除了光聚合工艺之外,DLS还管理着将3D文件中包含的数据转化为最终生产部分的所有过程。它不仅可以打开和关闭特定的像素,而且它复杂的算法可以优化构建精度、机械性能、速度和表面光洁度。例如,有限元分析可用于预测打印过程中的时间相关力,从而确定照射和移动的确切时间。借助DLS,设计师和工程师可充分利用数字表面纹理等最先进的软件工具,通过简单地修改零件的数字文件即可添加纹理。

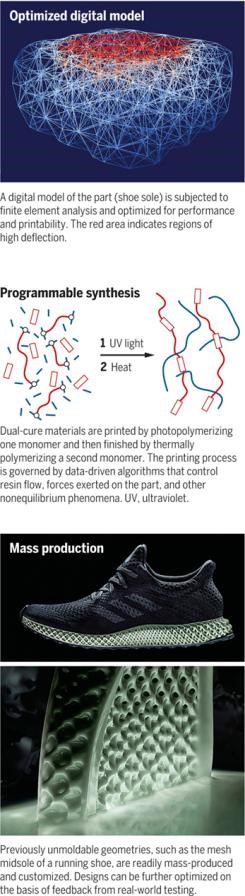

这种材料只有在下游制造商在给定的应用中验证材料性能时才有用。一个主要的例子就是阿迪达斯决定利用DLS来批量生产跑鞋用的中底,在2018年预计超过100,000双。在高性能聚氨酯弹性体中快速打印复杂网格的能力使之能够生产之前没有的中底几何形状。最终的目标是“定制运动鞋”—— 针对个人的尺寸,形状和步态量身定制的鞋子(见图)。

数字处理聚合物

通过创建数字模型,然后使用坚固的树脂进行3D打印,可以实现坚韧聚合物复杂形状的增材制造。数字光合成涵盖了生产的各个方面。

(2017-12-15 来源:美国科学促进会, 翻译、整理 王敏嘉)