在我国,冶金、能源、石化、环保、装备等现代工业,正面临产业竞争、劳动力成本和节能减排等三重压力。而“工业互联网+安全生产”的深刻变革,迫使现代工业通过数字化、网络化、智能化,向更高质量、更有效益、更可持续、更为安全的模式发展。

面对庞大复杂的工业体系和长期以来的国外技术垄断,如何实现全生产过程的实时可测可控和全工艺流程的动态优化运行,保障全生命周期的主动安全防护?浙江大学控制科学与工程学院王文海团队给出的答案是打造一个更加聪明的大脑。

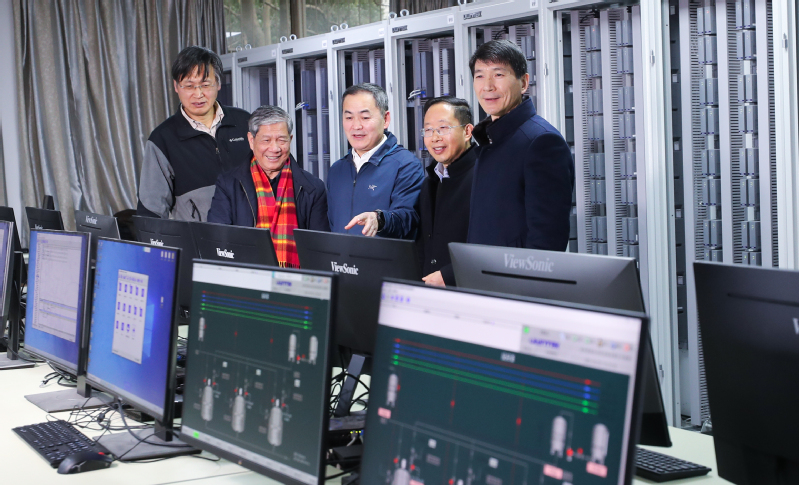

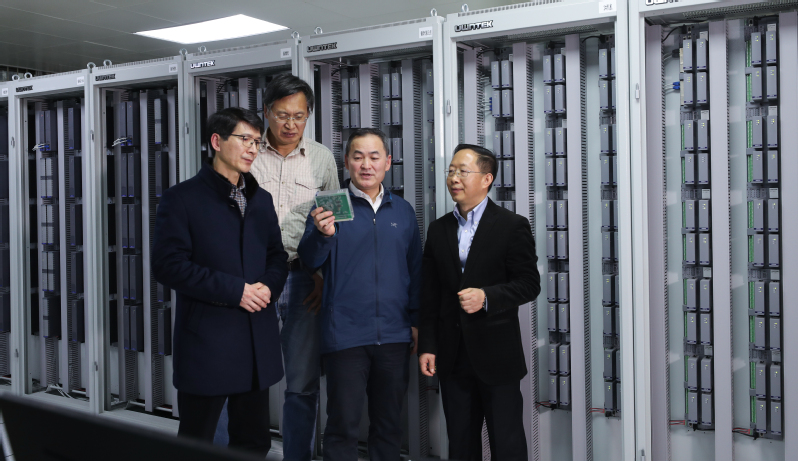

为此,王文海带领团队十余年研发应用,深度钻研“广域协同的高端大规模可编程自动化系统及应用”项目,通过协同创新与产学研合作,研制出成套的装置与系统,建立了完全知识产权的技术体系。

在日前召开的国家科学技术奖励大会上,这项成果获得2020年度国家科学技术进步奖二等奖。

广域协同“架构”与内生安全“盾护”

首要的问题是“架构”。

要实现自主可控就必须掌握核心技术,其中最艰巨、最基本的任务是自动化系统的总体设计。就好比构建“大脑”的指挥体系,需从创建体系架构、建立执行机制、构建软件平台等三大层次入手,综合安全是高端大规模可编程自动化系统的基本要求。

在体系架构上,项目设计出由感知控制层、网络数据层、优化服务层组成的分布式协同技术架构,配合项目提出的数据驱动、事件触发的控制策略分布式高效并行协同执行机制,让系统中的每一个控制节点都成为算法执行单元,能对数据加以计算,再将结果即时反馈,帮助“大脑”作决策反应。实现了系统时钟同步、运算节奏同步、实时数据一致性和安全表决输出、故障检测诊断和控制策略动态重构等。团队还自主研发了系列硬件模块与广域协同软件平台,实现了系统设计、实施、运行、维护等环节的云服务,使“大脑”编程效率大幅提升。

其次的问题是“安全”。

王文海对安全尤为看重:“工业控制系统是一种信息空间和物理空间深度融合系统,而跨越信息物理空间对其进行恶意攻击所引发的安全问题不是传统功能安全(Safety)和信息安全(Security)的简单物理叠加,而是一个可靠、可控、可信相互作用、信息安全与功能安全深度融合的全新的科学领域。”

现实工业场景中,跨企业、跨领域生产对协作的需求不断增加。在王文海看来,自动化系统已不再封闭,带来了许多在变化中不断适应现场的柔性需求,由此引发的安全问题是高交互、高动态场景化的。因此,具备了指挥系统的“大脑”需拥有一个可靠可信的安全体系。这便是项目的另一大创新成果——综合安全技术。

综合安全是高端大规模可编程自动化系统的基本要求,是实现“协同”与“智能”的安全保障。因此,项目重点解决自动化装置的异构冗余容错、工程程序安全、系统运行安全等关键技术,保障了控制装置与控制系统全生命周期的内生安全,形成了主动防御“盾护”。

感知网络优化与系统运行优化

让神经与大脑更加“聪明”

核心的问题是“智能”。

王文海说:“安全和智能相辅相成,智能带来复杂度的增强不可回避,必须在发展中解决智能这一核心问题。”如何让大脑变得更加“聪明”?王文海团队先从感知网络优化技术入手。

感知网路好比神经系统,当躯体结构愈加复杂、问题愈加突发时,神经系统在传递、储存、加工信息和控制、支配行为等方面的能力就愈需增强。

高端大规模可编程自动化系统感知网络就面临网络结构愈发复杂、信道时变不可靠、负载动态多变与突发等难题,给传输性能带来极大挑战。为此,团队提出三项关键技术,即信道接入协议与路由协议、节点部署策略及拓扑优化技术和稀疏信号联合采集与传输技术,以有效应对低负载、高负载与突发负载,全面提升能效性与收包率,既保障快速冗余恢复、实时性和可靠性等需求,又显著降低设备部署成本。

感知网络优化了,那么大脑的运行优化呢?这是王文海团队突破的下一个难题。

如何能源、石化、冶金等复杂工程系统中实现高端大规模可编程自动化系统运行优化?团队提出了系列方案,包括针对复杂工程大规模、多约束的难题,在国际上首次提出了新颖的光滑化精确罚函数法,创造了动态优化新方法;针对不确定性、非完整性、非平稳性等难题,在国际上首次提出了自适应、迭代多目标粒子群动态优化方法,实现了智能优化;针对非单调、强非线性难题,进一步提出基于非单调过滤线搜索技术的静态优化新方法,得到了国际上最高的求解成功率。

这些软件成果成功应用于高炉炼铁、烯烃聚合等多种工业过程,解决了多个运行优化的国际性难题,特别是大型高炉性能指标和操作参数多目标智能优化系统等,取得了突破性成果。

团队深度协同彰显“实战”能力

早从国家863计划开始,王文海所在的浙大团队已和上海电气集团股份有限公司、上海宝信软件股份有限公司、柳州钢铁股份有限公司,中国石油化工股份有限公司九江分公司等,成为了自主研发征程中的亲密战友。

在此项目之前,大型高炉系统因为机理异常复杂、参数严重耦合、多目标冲突等特征,导致运行控制与优化成为国际公认的重大难题。项目基于大型高炉运算书数据深度学习并融合领域知识,在国际上首次实现多变原燃料条件下大型高炉性能指标智能优化设定,创建了基于深层神经网络和工况智能识别的大型高炉性能动态演化模型,为大型高炉打造出“坚强大脑”。在柳钢炼铁厂2#高炉投入运行后,极大提高了利用系数,降低了燃料比和焦比,取得了重大经济效益。

在九江石化公司,作为冶金、石化、煤化等工业领域重大核心装备的大型空分装置,破解了运行优化的难题,取得了惊人的节能效果,改善了运行质量和效益指标。

数十年的协同创新与产学研合作,推动项目研制出了性能技术指标达到或领先国际尖端可编程控制器及系统的产品,实现了产业化和大规模应用,在国家重大工程和关键基础设施中提供解决方案。除大型高炉、大型石化空分装置外,项目还在大型燃气轮机、大型电厂脱硫脱硝装置、烯烃聚合装置、催化裂化装置以及全球最大的萘系高效减水剂工程、全球最大的ACR类改性剂工程、亚太最大的污水处理工程等发挥作用。

目前,项目已获授权发明专利112项,产品和技术出口法国、俄罗斯、印度、巴基斯坦、越南等国家,经济效益显著。

作为项目负责人和专注高端控制系统自主化近三十年的科研人,王文海认为,项目充实了我国重大工程自动化控制系统的过程优化体系,丰富了我国网络安全技术体系。未来,推动国家科技进步和产业经济安全亦然任重道远。

(文字 周伊晨/ 摄影 周伊晨 刘涵/ 摄影 刘涵)