一盒酸奶,保质期30天;一瓶果汁,保质期6个月;一罐咖啡,保质期1年……当我们在超市买买买的时候,不知道您有没有想过,这些食品为什么能在规定时间内保证质量不变坏呢?

其实,简单的几个数字背后,是复杂的科学原理和生产工艺。

食品最怕两件事,一是腐败变质,二是微生物污染,要保证食品安全,就得杀死腐败菌和致病菌。因此,杀菌和包装是防止食品腐败、保障安全的最关键工艺。如果这一步没做好,可能就会引发食品安全问题。世界卫生组织(WHO)2015年的报告数据显示,全球因致病菌导致的食源性疾病患病人数高达6亿人,死亡人数达42万人。

杀菌和包装有两种形式,一种是先包装好后连同外包装一起杀菌,一种是食品和包装容器分别杀菌再在无菌环境中灌装封口。但长期以来这两种形式的杀菌和包装装备技术还不是很高效,可实现高效、高品质包装食品生产的高温连续杀菌和无菌灌装装备都被欧美企业垄断。

如何破解难题、掌握关键装备的主动权呢?

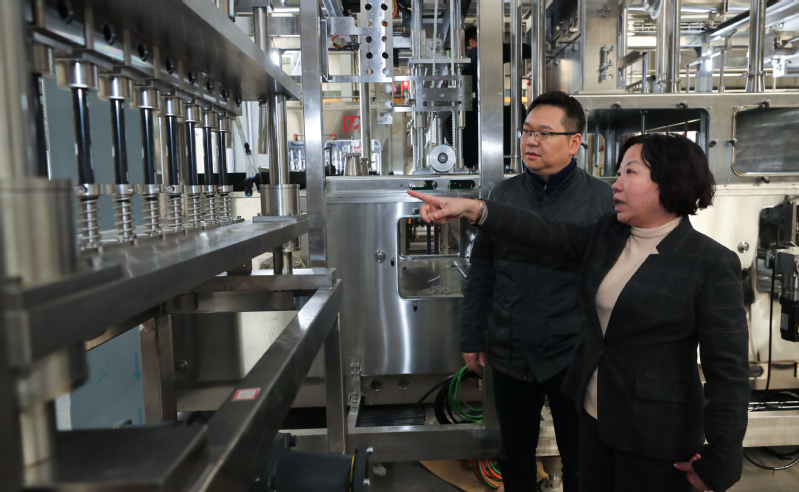

浙江大学生物系统工程与食品科学学院刘东红教授带领团队通过十余年的科研攻关,在食品杀菌和包装高端装备领域取得了重大突破,实现了量大面广的液态乳、植物蛋白饮料、罐头食品、休闲食品等产品的连续高效、短时高品质杀菌与包装,让中国老百姓吃得品质更好更安全更放心。

在日前召开的国家科学技术奖励大会上,这项成果获得2020年度国家技术发明奖二等奖。

食品杀菌要快而准

食品杀菌与一般的医学消毒不同,食品杀菌好比是二次加工,对食品的影响越小越好,也就是说在彻底杀菌的同时还不能影响食品的品质和口感,如何掌握好杀菌的度很重要。如果灭菌环节耗时长了,不仅耗能而且食品风味和质地肯定有影响,不好吃的食品,消费者还愿意吃吗?

刘东红说,在保证安全的前提下,食品杀菌最讲究的是一个“快”字。正所谓,唯快不破。

然而,包装食品杀菌因为涉及食品、容器和环境等多维复杂体系,要实现高效生产一直以来存在着杀菌强度精准控制难、连续化高温动态密封要求高、无菌灌装长效无菌保持难度大的装备技术难题。

在一堆问题面前,如何快得起来?

比如,在先包装后杀菌的方式中,传统企业多采用釜式杀菌。“一锅推进去,灭菌好了拉出来,再换下一锅。”这样的灭菌方式是非连续性的,速度慢效率低,而且劳动强度也大。

要解决效率的问题,实现高效连续杀菌,就要把灭菌方式从原来间歇式改成运动式。但这又带来一个新问题,在间歇操作方式下,杀菌釜是密封的,温度、压力等参数比较方便控制,杀菌是不是彻底也好判断,但在动态过程中,这些控制都成了难题。

此外,无菌灌装要求容器和环境都要在极短时间内实现无菌化处理,杀菌高效、彻底和可靠是综合性的难题,多年来一直难以实现。刘东红率领团队从十多年前就逐步开始探索从实验室到小型的无菌灌装设备,但日益增长的中国食品市场急需大规模高效率的生产装备。

“民以食为天。食品安全的问题牵涉到千家万户的切身利益。这个难题必须由我们中国人自己来解决。”刘东红和团队成员决心在已有基础上继续深入研究,从杀菌效率和设备改进上寻找突破口。

实现杀菌精准控制

杀菌讲究“适可而止”。传统食品企业在杀菌过程中,为了保证食品安全,往往是“过度”杀菌,就像我们平时烧菜的时候说“宁可熟过头也不要吃生的”一样,这样一来,杀菌时间长了,花费的能耗也大了,品质也下降了。

所以,要想在保证杀菌效果的同时降低能耗保证品质,就必须精准监控杀菌值。

但在连续高温的杀菌方式中,又不能打开食品包装测量,怎么知道杀菌效果呢?刘东红针对动态连续杀菌的非稳态多重传热体系专门设计了一套迭代控制算法,通过模型来预测和控制杀菌过程。

“食品种类很多,有纯液体的牛奶果汁,有液体加固体的果蔬罐头,包装类型也很复杂,有塑料的,有玻璃的,具体情况需要具体分析。”为了让模型能适用于所有食品类型,刘东红团队进行了大量实验,不断调整参数、修正模型,最终创建了时变场变连续杀菌过程的杀菌F值精准控制方法,破解了高温逆压输送中温压动态恒定保持和自适应热偏离补偿难题。

“我们实现了对杀菌的精准监控,只要杀菌达到安全标准,就可马上结束杀菌,杀菌值偏差控制在5%以内。”

在无菌灌装方面,团队也有新突破。刘东红团队建立的热氧化协同杀菌方法实现了高效无残留杀菌,多工位耦合无菌正压和无菌屏障阻隔技术确保了环境可以在低耗能的情况下保持长效无菌,拥有自主知识产权的高速高精度无菌灌装阀组支撑了国际最高速的软塑系列无菌灌装成套装备。

刘东红说,无论是高温连续杀菌还是无菌灌装,依靠团队研发的技术和装备,都能够做到杀菌“快准狠”。

从无到有、从进口到出口

十多年的研究经历了太多曲折,正所谓守得云开见月明,在863计划、科技支撑计划等国家重大项目的支持下,团队终于成功构建了包装食品杀菌技术体系,形成了拥有自主知识产权的高温连续杀菌和无菌灌装装备。目前成果已经广泛应用于我国植物蛋白饮料和液态乳行业龙头企业,支撑了我国乳品行业和植物蛋白饮料行业高速增长。

项目共获授权发明专利41件,其中美国专利2件,德国专利3件。团队牵头制订了国家标准2项、行业标准1项,参与制订国家标准4项,并且参与起草了ISO/TC313首个包装机械国际标准。项目先后获得中国轻工业联合会、包装联合会科学技术一等奖。

更骄傲的是,项目成果在支撑中国食品行业快速发展的同时,还应用到了世界前二十强的食品企业,彰显了中国制造的国际影响力。

(文字 吴雅兰/摄影 卢绍庆/摄像 韩天高)