提到混凝土,想必大家都不陌生:楼房、大坝、桥梁、港口、隧道,无论是寻常百姓的居住出行还是国家重大工程建设,都少不了它的参与。但与此同时,混凝土结构频频出现的裂缝也令人心惊,不仅降低大型工程寿命,更多次引发重大安全事故。

这一条条裂缝,源自混凝土脆性大、易开裂的天然属性。自19世纪混凝土发明以来,如何增韧控裂,研发2.0版本高韧性混凝土,为混凝土大家族增加一支新的高韧劲旅,成为困扰国内外学术界和工程界的一大难题。

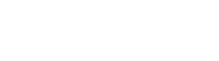

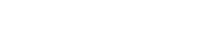

混凝土广泛应用于基础设施建设,我国的用量更是高居世界第一。为了消除这条祸患之缝,浙江大学建筑工程学院徐世烺教授带领团队,二十多年来潜心钻研,突破混凝土材料脆性易裂、界面薄弱易裂、结构受拉开裂三大瓶颈,发明出高韧性纤维混凝土制备与应用关键技术,为基础设施长期安全服役的国家重大需求贡献出浙大智慧。项目获得2018年国家技术发明奖二等奖。

源头发力打造高韧材料

混凝土结构出现裂缝了怎么办?人们的习惯做法是尽快加固。但在徐世烺的眼中,裂缝有着自身的规律。1987年,他首次提出科学描述混凝土裂缝扩展过程的双K断裂理论,不仅能够指出什么情况下裂缝是安全的,什么时候必须修补,甚至能够通过该理论指导材料配制或通过工程措施抑制裂缝发生和发展。在该理论的基础上,徐世烺又进一步建立起一套混凝土结构增韧控裂技术新体系。

大坝崩溃、桥梁垮塌惨剧的发生,混凝土材料脆性易裂是源头。提高混凝土韧性,成为徐世烺研究工作的首要着力点。

长期以来,业界常规使用的增韧方法是在混凝土中掺入一定体积率的纤维,但这种方法无法改变混凝土准脆性的物理本质,其抗拉变形和韧性的提高幅度有限。在双K理论基础上,徐世烺首先建立起考虑材料随机特性的纤维增韧混凝土多缝开裂力学模型,实现了高韧性纤维混凝土性能的可控优化设计,并依托力学模型,发明和制备了性能稳定的高韧性纤维混凝土。

“我们的发明从材料性能方面彻底解决了混凝土强而不韧、脆性易裂的根本缺陷。”徐世烺介绍,发明的高强高韧性混凝土极限抗拉应变最高可达8.4%,这个数值比普通混凝土高出800倍。与普通砂浆、混凝土脆性断裂完全不同,高韧性混凝土具有优异的韧性,最大裂缝宽度远小于0.1mm,完全满足严酷条件下的耐腐蚀耐久性要求,为工程结构安全服役提供了关键性材料保障。

项目对包括材料力学性能、耐久性能和结构性能在内的指标进行大规模系统性测试。结果显示,所发明的高韧性纤维混凝土性能指标远超国内外同类材料。其中变形能力和强度综合性指标比国际最好的数据分别超出70%和60%。

此外,为配合施工需求,徐世烺还发明了新型湿法喷射施工的高韧性纤维混凝土材料及其喷射施工技术,研制出免振捣的自密实高韧性纤维混凝土,发明出的超高强砂浆基体制备方法,可以制备出不同等级的系列高强高韧纤维混凝土,突破了需要高压蒸汽养护的工程技术瓶颈。

体系支撑实现全程控裂

大体积混凝土结构经常都会遇到长间歇分期浇筑、改建与扩建、加固修复等情况,但混凝土结合面的缺陷会引起界面破坏,并危害结构的服役质量。另一方面,混凝土结构在外力作用下极易产生裂缝,影响服役能力,在大体积混凝土浇筑过程中,水泥水化产生的内部高温与外部环境之间的温差也极易造成裂缝。

针对现实需求,徐世烺带领团队发明了界面抗裂性能提升技术与复合结构控裂技术,保障整个生命周期安全服役。

团队发明的适用于结构加固和大体积混凝土分层施工的低收缩、缓凝型、无机界面的粘结剂,解决了新老混凝土由于性能差异导致变形不协调而开裂的问题。测试分析报告显示,使用这种界面剂粘结的混凝土,其粘结强度指标居国际领先水平,与有机界面剂相比具有粘结性能更优、无毒无异味、使用方便的特点。

同时,将大功率液压盘踞切割与静态爆破技术两种拆除混凝土的方法结合,团队还发明了可大大提升结合面咬合力和施工效率的人工键槽新技术,实现了施工安全、优质、高效、低成本。在南水北调丹江口大坝加高工程中,使用此项技术,工效比常规方法提高50%,成本降低30%,而质量合格率达到100%。

此外,徐世烺还发明出界面裂缝扩展路径调控方法与不同材料界面剪切开裂的定向测试技术。通过优化界面的合理粗糙度范围,使界面裂缝偏折于高韧性纤维混凝土内,从而有效延缓混凝土界面脱粘。在国际上首次发明出两种不同材料界面剪切型开裂测试技术,可以科学判定不同界面处理方法对界面粘结性能的影响,为工程实践中的新老混凝土界面处理技术提供了科学依据。

高韧性纤维混凝土的导热系数仅为普通混凝土的1/4,抗裂防渗性能优越。基于材料本身优势,徐世烺进一步提出使用高韧性纤维混凝土制作保温防渗永久模板,实现施工期安装便捷、养护期保温防裂、服役期控裂耐久。试验发现,当模板厚度大于75cm时,可以确保厚度20m的混凝土坝块在越冬期间不会出现温度裂缝。龙骨嵌扣式、螺栓钻孔式、互扣式,团队还发明了多个系列连接结构,建立了以承载力和最大裂缝宽度为控制条件的连接件最优设计准则,从而实现永久模板的快速装配连接。

除了永久模板,团队发明的大体积混凝土结构内部冷却通水系统,有效解决了大体积混凝土结构内部易开裂的问题,从而通过内外双重温控,形成了高韧性纤维混凝土复合结构控裂体系。

推广利用改变行业面貌

千里之堤,溃于蚁穴。一条不起眼的裂缝也可以摧毁一项重大基础设施。二十余年来,徐世烺带领团队围绕实际问题、克服重重困难,形成了具有自主科技产权和经过工程验证的具有重大创新价值的技术体系,真正实现了混凝土裂缝的无害化。

与混凝土打了三十多年交道的徐世烺,为何会深耕这一研究方向?他说,这与时代背景紧密相连。1975年河南溃坝事件造成大量人员死伤,一年后发生的唐山大地震又夺去了24万同胞的生命。接连发生的巨大灾难让他的内心久久不能平静。1979年,湖南柘溪水电站出现大面积裂缝,严重威胁大坝安全。开始攻读研究生的徐世烺听到之后倍感震惊,决心为国内刚刚起步的混凝土断裂力学研究贡献自己的一份力量。而时至今日,当年那位将家国情怀烙在心底的青年依然在这条路上披荆斩棘、砥砺前行。

项目获授权发明专利27项,软件著作权5项。主要成果获2014年教育部技术发明奖一等奖。在本领域顶级期刊CCR、CCC等发表SCI论文35篇;在国家一级学会刊物发表EI论文40篇;出版学术专著1部。

顶天立地做科研。徐世烺的研究成果不仅弥补了理论空白,更体现出巨大的实用价值。2011年,两条高韧性纤维混凝土全自动化生产线分别在杭州海外高层次创业园和常州建设部绿色建材基地建立,国际上首次实现高韧性纤维混凝土的规模化工业化生产,为大型工程结构安全服役提供了保障。

桥梁、隧道、港口、大坝等不同工程领域,重大基础设施建设、分期浇筑、改扩建、修复加固工程等项目,项目都得到成功推广应用,并广受好评。以上海吴淞军港、浙江新岭隧道、常山港特大桥、湖北丹江口大坝、四川金沙江向家坝等为代表,项目成果不断向外辐射。据统计,近三年新增产值22.7亿元,新增利润2.1亿元。

研究成果在节能减排方面也有显著贡献。使用高韧性纤维混凝土材料及相关技术可以减少甚至免除维修量,大幅度提高使用周期,从而有效降低水泥用量,减少二氧化碳排放。

“之前的研究主要是在抵抗自然灾害的范畴内,但重大安全结构的安全服役还面临着恐怖袭击、可能的战争等更严峻的威胁。”徐世烺说,团队已经开始对高韧性纤维混凝土材料及其复合结构的冲击动力性能开展探索研究,以期为我国重大工程结构的安全服役提供新的科技成果支撑。

(图文 马宇丹)